В июне представители ведущих промышленных предприятий России стали участниками закрытой промышленной ИТ-конференции «Стальной хребет России», которая прошла на территории таких металлургических гигантов, как ЧТПЗ и ММК. Идейным вдохновителем выступил клуб ИТ-директоров Центрального федерального округа «я-ИТ-ы», а генеральным спонсором мероприятия стали Softline и Лаборатория Касперского.

Целью столь серьезного отраслевого слета была демонстрация опыта практического применения информационных технологий крупнейшими металлургическими заводами на пути создания единой производственной цепочки: от добычи руды и производства стали до выпуска конечной продукции. Выбор места проведения мероприятия был сделан не случайно — именно ЧТПЗ и ММК на сегодняшний день являются одними из наиболее конкурентоспособных предприятий отечественной черной металлургии благодаря высокому уровню автоматизации производственных процессов.

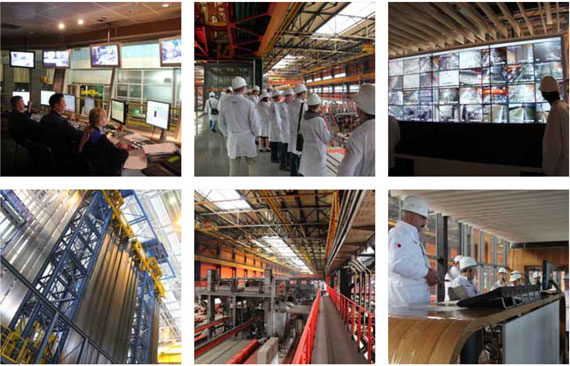

Участники конференции посетили уже ставший легендарным цех «Высота 239» ОАО «ЧТПЗ» — самый красивый архитектурный проект постперестроечной России — и убедились, что даже черная металлургия может быть «белой». Также гости осмотрели знаменитый стан 5000 Магнитки, которая уже давно завоевала репутацию лидера по масштабности внедрения IТ-технологий среди предприятий данной отрасли в России.

Историю ИТ-успехов своих предприятий рассказали директор ММК-Информсервиса В. Феоктистов и директор компании ЧТПЗ — Центр информационных технологий (ЧТПЗ-ЦИТ) Д. Савенков.

Эксперты Softline и Лаборатории Касперского подняли вопросы защиты критически важных узлов сети промышленных предприятий и продемонстрировали достоинства корпоративных систем управления проектами.

А. Павловский из Softline, комментируя прошедшее мероприятие, обратил внимание на то, что, когда присутствующие разобрались в специфике промышленных предприятий и тех задач, которые стоят перед ИТ-службой компании, стало ясно: явным трендом на протяжении последних лет является автоматизация производственного процесса. Поэтому, когда на одной из встреч директор ЧТПЗ-ЦИТа Д. Савенков предложил организовать конференцию с участием «зубров» металлургии, идея была воспринята в Softline на ура — это отличный шанс провести мероприятие с участием передовых заводов Уральского федерального округа, с которыми сотрудничает компания.

Уникальность делового съезда состояла в том, что его участники посетили производства обоих предприятий — проводились экскурсии по цехам и демонстрация всех этапов технологической цепочки. ИТ-директора и гости конференции за два дня увидели все стадии процесса производства — от расплавленного металла до готовой продукции (трубы). Была продемонстрирована вся цепочка производства и схема взаимосвязи обоих заводов в рамках единой ИС (между ММК и ЧТПЗ идет непрерывный обмен данными по заказам и поставкам, что позволяет своевременно уведомлять заказчиков о сроках выполнения заказа). Организаторы мероприятия в будущем также планируют проводить аналогичные конференции по обмену опытом с передовыми предприятиями страны.

Директор ММК-Информсервиса В. Феоктистов выступил с докладом в здании центральной лаборатории качества на территории Магнитогорского металлургического комбината после экскурсии по предприятию. Он обратил внимание участников на высокую степень автоматизации, позволяющую минимизировать человеческий фактор, и с гордостью отметил, что именно информационные технологии являются базисом, на котором все работает.

Упор в выступлении был сделан не столько на текущих ИТ-ландшафте и архитектуре, которые, по его мнению, являются классическими, сколько на актуальных задачах, целях и планах, а также на информационном взаимодействии между ММК и ЧТПЗ, которые уже давно связывают не только производственные, но и просто хорошие дружественные отношения.

В. Феоктистов напомнил, что единая корпоративная информационная система (КИС) на ММК действует на базе Oracle E-Business Suite с 2005 г. КИС интегрирована с аналитической системой, с различными дочерними и внешними компаниями (например, с ЧТПЗ). На ММК в каждом цехе имеется своя система производственного учета, которая отдает данные на уровень ERP, где не только отражаются результаты финансово-хозяйственной деятельности комбината, но и оперативно отслеживается вся технологическая цепочка производства. Средствами единой интегрированной КИС обеспечивается сквозное планирование производства, включая подготовку производственной программы ММК и оперативно-календарное планирование. Система обеспечивает руководителей предприятия оперативной, достоверной и полной информацией для принятия управленческих решений и контроля за их исполнением.

Стоит отметить, что ММК-Информсервис является оператором связи в Магнитогорске с полным набором необходимых лицензий Минкомсвязи РФ. Количество абонентов систем телефонии достигает 17 тыс. Количество внешних контрагентов (физических лиц и организаций, не входящих в Группу компаний ММК), потребляющих услуги связи (в том числе имеющих доступ в интернет) — более 500. В информационно-телекоммуникационную инфраструктуру ММК входит более 2530 км медных линий, свыше 150 волоконно-оптических линий связи, более 3 тыс. единиц активного сетевого оборудования, свыше 500 камер промышленного и охранного видеонаблюдения и т.д. Телефонная сеть ММК предоставляет дополнительные сервисы: голосовую почту, селекторный рапорт, телеконференции, услуги по сбору статистики (голосование по телефону). Пользователи Группы компаний ММК имеют доступ как к общекорпоративным сервисам (корпоративная система электронной почты, электронный документооборот, расчет зарплаты, учет кадров и др.), так и к инфраструктурным сервисам (система видеоконференцсвязи, центр обработки вызовов, система аудиоконференций и т.д.).

В настоящее время осуществляется переход от технологической к сервисно ориентированной модели управления (ITSM — IT Service Management). Уже создана единая круглосуточная служба поддержки (Service Desk) для обработки ИТ-инцидентов пользователей ОАО «ММК», планируется разработка каталога ИТ-сервисов — базовых и бизнес-сервисов, после чего с каждой обслуживаемой организацией будет заключено соглашение об уровне сервиса (SLA) с детальным описанием сути услуги и показателями ее качества.

Новым этапом развития ИТ на ММК стало создание лаборатории ITBrain, основной задачей которой является изучение и апробация различных инноваций в области ИТ, а также оценка возможности их дальнейшего применения в условиях традиционной капиталоемкой металлургической отрасли. В рамках проекта «Цифровая Магнитка» осуществляется выпуск «Единой карты металлурга». Это банковская карта платежной системы VISA, которая предполагает многоцелевое использование: пропуск, учет посещений, компенсационное питание (держатели карт получают целевую скидку в размере 30% от стоимости питания во всех столовых ММК, которая отражается в чеке). Карта бесконтактная, выдается сроком на три года и выпускается совместно с КредитУралБанком. Проект носит больше социальный характер. Выдача карт уже идет, а их общее количество, если говорить об ММК, составит порядка 60 тыс..

Карта будет давать ряд преимуществ в социальной среде ММК и в городских сервисах. В частности, уже предоставляется скидка 5% в сети магазинов «Пятерочка» по программе лояльности. В дальнейшем предполагается расширение перечня льгот и возможностей: например, работникам группы компаний будут предоставляться скидки в разных торговых сетях, на автозаправках и т.п. Уже есть предложения, которые обсуждаются и согласовываются. Планируется использовать карту металлурга для оплаты проезда в общественном транспорте.

Был упомянут и такой важный для ММК момент, как мобильность. Прежде всего это мобильность руководителя, персонала и клиента. Мобильность руководителя долго обеспечивалась с помощью web-приложений, а сейчас их роль выполняет мобильное приложение — основные оперативные и сводные показатели доступны на планшете. Для клиентов разработано клиентское мобильное приложение, которое дает возможность увидеть состояние отгрузок, платежей, исполнения заказов и т.д. У ряда VIP-клиентов оно уже установлено и работает. За мобильность персонала отвечает личный кабинет каждого сотрудника, где можно увидеть самую разную информацию, начиная с общекорпоративных новостей и заканчивая итоговой премией и форумом.

Д. Савенков, директор ЧТПЗ — Центр информационных технологий, свой доклад начал с небольшой истории и статистики. ЧТПЗ — вторая трубная компания в России после ТМК, входит в десятку крупнейших трубных мировых компаний по количеству сотрудников и годовой выручке. В группу входят два крупных предприятия: Челябинский трубопрокатный и Первоуральский новотрубный заводы. Помимо трубного в нее входит нефтесервисный дивизион Римера, большое металлоторговое подразделение Уралтрубосталь и крупнейший заготовитель лома — Мета.

Группа «ЧТПЗ» крайне централизованная компания, в которой два основных завода, по сути, являются централизованно управляемыми промплощадками с общими телекоммуникациями: неважно, на каком заводе находится сотрудник, он имеет доступ к wi-fi и ко всем корпоративным сервисам.

Основное внимание в выступлении было уделено цеху «Высота 239», строительство которого началось в 2008 г., а сейчас его производительность достигает порядка 600 тыс. т в год. Проект был инициирован по ряду причин, одной из которых стало требование Газпрома повысить качество продукции и обеспечить предоставление технологической информации и логистики. В сфере ИТ предполагалось использовать самые передовые мировые решения — и никакой кустарщины. ИТ-ландшафт построен на интегрированном решении, включающем функции MES, транспортной логистики (WTM — система управления складами и транспортным хозяйством) и планирования (ALS — усовершенствованная система планирования загрузки линии). Пресс состоит из двух модулей: PESw — PES-линия сварки и PESс — PES-линия покрытия. В цех поступает лист с ММК или труба из другого цеха, а на выходе можно получить три вида трубы: без покрытия, с одним (внешним или внутренним) и с двумя покрытиями.

На линиях есть датчики на стане и на каждой тележке плюс контроллеры — все только производства Siemens. На линии покрытия не PES, а система российской компании Проматис, поэтому ландшафт получается интересный. Дальше идет PES. Все это попадает в фирменную ERP — собственную разработку, пережившую за 20 лет несколько реинкарнаций и сертифицированную многими западными аудиторами именно как MRP-2 и ERP-система.

Из ERP-системы передаются заказы, информация о материалах, вагонах, о сертификации (допуске) сотрудников. Заказы поступают в ALS, которая формирует производственные заказы, определяет наличие материалов и последовательность запусков. Она может все перепланировать, если заказ отменен или изменились его параметры. Линия сварки получает последовательность от ALS и передает рецептуры на PLC-контроллеры, которые управляют оборудованием. ALS осуществляет контроль за соответствием фактического маршрута плановому, за доступом персонала к особо контролируемым операциям, а также собирает информацию о параметрах качества производства и дефектах.

В системе WTM работают 11 кранов: два крана на складе листа и девять — на складе трубы. Они разгружают/загружают вагоны, задают материалы в линии и перемещают их.

WTM создает транспортные задания (что сделать) и рабочие задания (как сделать). Транспортные задания создаются автоматически, но могут формироваться и вручную. Они содержат план перемещения материала и при этом не передаются на кран, а преобразуются в рабочие задания. Рабочие задания создаются автоматически вместе с транспортными заданиями, и если их выполнение возможно, то они передаются на кран, отображаются на его терминале и выполняются крановщиком. Они редактируют содержание штабелей (инвентаризация) и перемещают материал в WTM без создания транспортных и рабочих заданий. Режим работы кранов может быть ручным, полуавтоматическим, автоматическим и стоп-авто.

Мобильные терминалы позволяют персоналу сканировать штрихкоды и при необходимости перемещать листы. Вся визуализация в диспетчерской (трехмерное изображение кранов, всего оборудования, процесса прохождение листа, сгибания и т.д.) выполнена компанией Аусфер.

В качестве планов на будущее Д. Савенков назвал учет вспомогательных материалов, интеграцию с поставщиками листа (полная интеграция с ММК, в перспективе — с Северсталью и МеталлоИнвестом) и увеличение гибкости системы при работе с трубами (фактически кран может возить более чем одну трубу, а система не позволяет этого делать, и это требует доработки).

В финишном центре готовая труба проходит термообработку, на нее нарезается резьба, накручивается муфта, и она отправляется нефтяникам. По сути, это система прослеживаемости. Данные берутся с датчиков, передаются в контроллер и дальше в ERP.

В финишном центре готовая труба проходит термообработку, на нее нарезается резьба, накручивается муфта, и она отправляется нефтяникам. По сути, это система прослеживаемости. Данные берутся с датчиков, передаются в контроллер и дальше в ERP.

У ЧТПЗ есть собственные разработки MES-системы, собственная платформа, на которой написана вся ERP и отдельные модули MES. Несколько цехов автоматизированы именно этой системой. ERP интегрирован с BI. По мнению Д. Савенкова, готовых к внедрению в российских реалиях MES на рынке практически нет, так как это система цехового уровня со своей спецификой, интеграцией с оборудованием, гибкостью и постоянным изменением техпроцессов и логистики, которые сторонний разработчик с должной оперативностью предоставить не может. ЧТПЗ убедился на опыте, что собственные MES-системы лучше. |